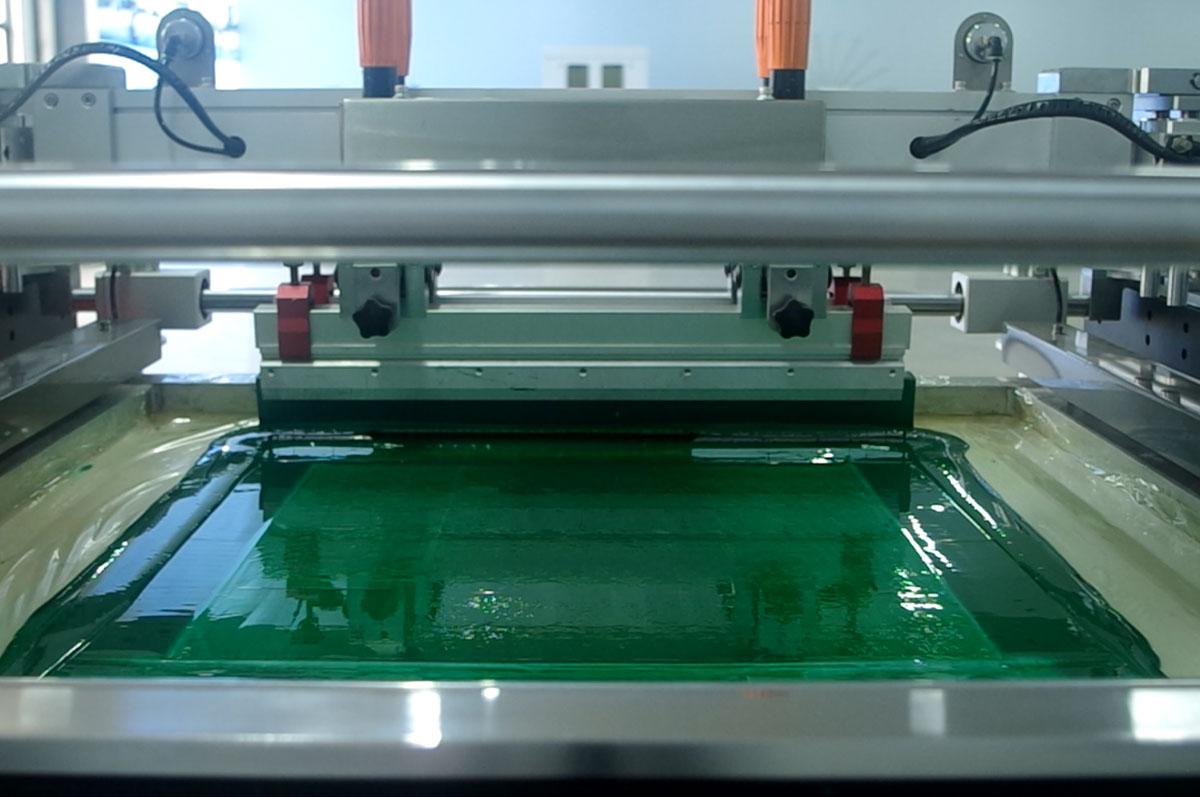

PCB ଉତ୍ପାଦକଙ୍କ solder ର ସଲୟ ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟିଂ ଟେକ୍ନୋଲୋଜି ଏବଂ ଉପକରଣରେ PCB ବୋର୍ଡର ଗୁଣ ଉପରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରଭାବ ପକାଇବ |

1. ଟିପ୍ପଣୀ 1

ସ୍କ୍ରିନ୍ ଜାଲ୍ ଚୟନରେ ବହୁତ ଜ୍ଞାନ ଅଛି |ବିଭିନ୍ନ ମୁଦ୍ରଣ ଆବଶ୍ୟକତା ପାଇଁ, ଆଶାକରାଯାଇଥିବା ମୁଦ୍ରଣ ପ୍ରଭାବ ପାଇବା ପାଇଁ ଆପଣଙ୍କୁ ଉପଯୁକ୍ତ ସ୍କ୍ରିନ୍ ଜାଲ୍ ବ୍ୟବହାର କରିବାକୁ ପଡିବ |ଯଦିଓ ଜାଲ୍ ଛୋଟ, ମୁଦ୍ରିତ ବିବରଣୀଗୁଡିକ ଅଧିକ ଆଦର୍ଶ ହେବ, କିନ୍ତୁ ଏହାର ଅର୍ଥ ନୁହେଁ ଯେ ଜାଲ୍ ଯେତେ ଛୋଟ, ସେତେ ଭଲ |ଭଲ, ଏହା ମୁଖ୍ୟତ the PCB ବୋର୍ଡ ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟିଂ ମେସିନର ଉପକରଣର ସଠିକତା ଏବଂ ପ୍ରିଣ୍ଟିଙ୍ଗ ଆବଶ୍ୟକତା ଉପରେ ନିର୍ଭର କରେ |

2. ଟିପ୍ପଣୀ 2

ସ୍କ୍ରିନର ଟେନସନ ସାଧାରଣତ moder ମଧ୍ୟମ ହୋଇଥାଏ, କାରଣ ଯେତେବେଳେ ଟେନସନ ଛୋଟ ହୁଏ, ପ୍ରକ୍ରିୟା ସମୟରେ ସ୍କ୍ରିନ୍ ଚାପଗ୍ରସ୍ତ ହୋଇ ଖାଲି ହୋଇଯାଏ, ଫଳସ୍ୱରୂପ ମୁଦ୍ରଣର ସ୍ୱଚ୍ଛତା ପର୍ଯ୍ୟାପ୍ତ ନୁହେଁ |ଅପରପକ୍ଷେ, ଯଦି ଟେନସନ ଅଧିକ ଥାଏ, ତେବେ ପରଦାଟି ସିଧାସଳଖ ଭାଙ୍ଗି ଯାଇପାରେ |, ତେଣୁ ସ୍କ୍ରିନ୍ ର ଟେନସନ୍ ସଂଶୋଧନ ମଧ୍ୟ ଏକ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟର୍ ଅଭିଜ୍ଞତାକୁ ପରୀକ୍ଷା କରେ |

3. ଟିପ୍ପଣୀ 3

ପରଦାକୁ ସଫା କରି ବଦଳାଇବା ଉଚିତ୍ |ଦୀର୍ଘକାଳୀନ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ପରେ, ଇଙ୍କି ରହିବ ଏବଂ ସ୍କ୍ରିନ୍କୁ ଅବରୋଧ କରିବ, ଫଳସ୍ୱରୂପ ତ୍ରୁଟିପୂର୍ଣ୍ଣ ଉତ୍ପାଦଗୁଡିକ |ତେଣୁ, ମୁଦ୍ରଣ ଗୁଣକୁ ପ୍ରଭାବିତ ନକରିବା ଏବଂ କ୍ଷତି ଏବଂ ବର୍ଜ୍ୟବସ୍ତୁ ନହେବା ପାଇଁ ପ୍ରତ୍ୟେକ ଉତ୍ପାଦନ ପୂର୍ବରୁ ଏବଂ ପରେ ଯାଞ୍ଚ ଏବଂ ତ୍ରୁଟି ନିବାରଣ କରାଯିବା ଆବଶ୍ୟକ |

4. ଟିପ୍ପଣୀ 4

ମୁଦ୍ରଣ ଚଳଚ୍ଚିତ୍ରଟି ସ୍ୱଚ୍ଛ ଏବଂ ପରିଷ୍କାର ହେବା ଆବଶ୍ୟକ, ଏବଂ ତ୍ରୁଟି କିମ୍ବା ସ୍କ୍ରାଚ୍ ପାଇଁ ଯାଞ୍ଚ କରାଯିବା ଆବଶ୍ୟକ |ବ୍ୟବହାର ପୂର୍ବରୁ, ଚିତ୍ରର ସ୍ୱଚ୍ଛତାକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ଗ୍ୟାରେଣ୍ଟି ଦେବା ପାଇଁ ଆବଶ୍ୟକ ସ୍ଥଳେ ଫଟୋସେନସିଟିଭ୍ ଆଡେସିଭ୍ ପ୍ରୟୋଗ କରାଯିବା ଆବଶ୍ୟକ |

5. ଟିପ୍ପଣୀ 5

ମୁଦ୍ରଣ ପାରାମିଟରର ସେଟିଂ ସିଧାସଳଖ ମୁଦ୍ରଣ ପ୍ରଭାବକୁ ପ୍ରଭାବିତ କରିବ, ତେଣୁ ପ୍ରି-ଉତ୍ପାଦନ ମେସିନ୍ ପରୀକ୍ଷା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ମୁଦ୍ରଣ ଚାପ, ସମୟ ଏବଂ ଗତି ସାମ୍ପ୍ରତିକ ଉତ୍ପାଦ ମୁଦ୍ରଣ ପାଇଁ ଉପଯୁକ୍ତ ପାରାମିଟରଗୁଡିକ ସହିତ ସଜାଡିବା ଆବଶ୍ୟକ, ଯାହାଦ୍ୱାରା ମୁଦ୍ରଣର ଗୁଣବତ୍ତା, ଦକ୍ଷତା ଏବଂ ସ୍ଥିରତାକୁ ଫଳପ୍ରଦ ଭାବରେ ଉନ୍ନତ କରାଯାଏ |ବର୍ଜ୍ୟ ବୋର୍ଡ ପୁନ rework କାର୍ଯ୍ୟ ଏବଂ ଅନ୍ୟାନ୍ୟ ଘଟଣା ଯଥାସମ୍ଭବ ଅବହେଳା କରିବାକୁ ଚେଷ୍ଟା କରନ୍ତୁ |ଯେହେତୁ ସେଠାରେ ଅନେକ PCB ମଡେଲ ଅଛି, ଉତ୍ପାଦନକୁ ପରିବର୍ତ୍ତନ କରିବା ଏବଂ ପ୍ରତ୍ୟେକ ଥର ମେସିନ୍ ଆଡଜଷ୍ଟ କରିବା ଏକ ବିରାଟ ଅପଚୟ |ଏହା ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟରର ଅଭିଜ୍ଞତା ଏବଂ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଉପରେ ମଧ୍ୟ ନିର୍ଭର କରେ, ତେଣୁ ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟରର ବୁଦ୍ଧିମାନ ସ୍ତର, ମଡେଲ ପରିବର୍ତ୍ତନ ଏବଂ ଉତ୍ପାଦନ ପରିବର୍ତ୍ତନର ଗତି ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ, ଯାହା ସାମଗ୍ରିକ ଉତ୍ପାଦନ ଦକ୍ଷତାକୁ ବହୁତ ପ୍ରଭାବିତ କରିଥାଏ |

ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟିଙ୍ଗର ଗୁଣରେ ଇଙ୍କ ହେଉଛି ଏକ ପ୍ରମୁଖ କାରଣ |ତେଣୁ, ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ଇଫେକ୍ଟ ନିଶ୍ଚିତ କରିବାକୁ ଇଙ୍କିକୁ ଏକ ଉତ୍ସର୍ଗୀକୃତ ସୋଲଡର ମାସ୍କରୁ ଚୟନ କରାଯିବା ଆବଶ୍ୟକ |ଦ୍ୱିତୀୟତ the, ସୋଲଡର ମାସ୍କ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଇଙ୍କିର ରଙ୍ଗ ଏବଂ ବର୍ଷ ଚୟନ କରାଯିବା ଆବଶ୍ୟକ |

7. ଟିପ୍ପଣୀ 7

ସମସ୍ୟାର ସମାଧାନ ପାଇଁ ସମସ୍ୟାକୁ ରୋକିସ୍ତ କରିବା ପାଇଁ, ଇଙ୍କଟି ଏହାକୁ ସ୍ଥିର ଅବସ୍ଥାରେ ରଖିବା ପାଇଁ ନିୟମିତ ଭାବରେ ଉତ୍ତେଜିତ ହେବା ଜରୁରୀ, ଯାହା ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ପ୍ରକ୍ରିୟା ସମୟରେ ସଫା କରିବା ବନ୍ଦ କରିଦିଏ |

8. ଟିପ୍ପଣୀ 8

ପରିବେଶର ତାପମାତ୍ରା ଏବଂ ଆର୍ଦ୍ରତା ଉପରେ ନଜର ରଖନ୍ତୁ |ଇଙ୍କିର ତରଳତା ଏବଂ ଆଡିଶିନ୍ ଉପରେ ତାପମାତ୍ରା ଏବଂ ଆର୍ଦ୍ରତାର ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ରଭାବ ଥିବାରୁ ଆମେ ଉତ୍ପାଦନ ପରିବେଶର ପାରାମିଟରଗୁଡିକୁ ଆୟତ୍ତ କରିବା ଏବଂ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗର ଗୁଣ ଉପରେ ଅନାବଶ୍ୟକ ପ୍ରଭାବକୁ ଏଡାଇବା ପାଇଁ ଆମକୁ ସେହି ଅନୁଯାୟୀ ସଜାଡ଼ିବା ଆବଶ୍ୟକ |

9. ଟିପ୍ପଣୀ 9

PCB ବୋର୍ଡ ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟିଙ୍ଗର ଅଭିଜ୍ଞତାରୁ ଶିଖନ୍ତୁ, ତଥ୍ୟ ଏବଂ ପଦ୍ଧତି ଏବଂ କ ques ଶଳକୁ ସଂକ୍ଷିପ୍ତ କରନ୍ତୁ, ପ୍ରିଣ୍ଟିଙ୍ଗ ଦକ୍ଷତା ଏବଂ ଗୁଣବତ୍ତା ଉପରେ ପ୍ରଭାବ ପକାଉଥିବା ଲିଙ୍କଗୁଡିକ ଆବିଷ୍କାର କରନ୍ତୁ ଏବଂ ପ୍ରକ୍ରିୟା ପ୍ରବାହକୁ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତୁ, ଯାହା ଦ୍ PC ାରା PCB ଉତ୍ପାଦକମାନଙ୍କ ପାଇଁ ଲାଭ ଆଣିବ |

10. ଟିପ୍ସ 10

ଏକ ତ୍ୟାଗ ଅପେକ୍ଷା କିଛି ଭଲ ନୁହେଁ |ଛୋଟ ତଦାରଖ ହେତୁ ବଡ କ୍ଷତିରୁ ରକ୍ଷା ପାଇବା ପାଇଁ ଆମେ ପ୍ରତ୍ୟେକ ଉତ୍ପାଦନ ପଦକ୍ଷେପର ଗୁଣାତ୍ମକ ଯାଞ୍ଚ ପ୍ରତି ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ |ପ୍ରଭାବ ହ୍ରାସ କରିବାକୁ ସେମାନଙ୍କୁ ସମୟ ସମୟରେ ଆବିଷ୍କାର କରନ୍ତୁ |

ଉପରୋକ୍ତ ଜିନ୍ ଜିନହୁଇ ଦ୍ introduced ାରା ଉପସ୍ଥାପିତ ହୋଇଥିବା 10 ଟି ଟିପ୍ସ ଅନୁସରଣ କରି, ଆପଣ PCB ସର୍କିଟ ବୋର୍ଡ ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଂ ପ୍ରକ୍ରିୟାକୁ ଉନ୍ନତ ଏବଂ ସୁଗମ ଭାବରେ ସମାପ୍ତ କରିବାକୁ ସମର୍ଥ ହେବେ, ଯାହାଦ୍ୱାରା ଉତ୍ପାଦନ ଦକ୍ଷତା ଏବଂ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉନ୍ନତ ହେବ, ଅନାବଶ୍ୟକ କ୍ଷତି ଏବଂ ବର୍ଜ୍ୟବସ୍ତୁକୁ ଏଡାଇ ହେବ ଏବଂ ବ୍ୟାପକ ଲାଭକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ପ୍ରୋତ୍ସାହିତ କରାଯିବ | ।ଉନ୍ନତିମୁଁ ଆଶା କରୁଛି ଯେ ଉପରୋକ୍ତ ପରିଚୟ ଆପଣଙ୍କ କମ୍ପାନୀକୁ PCB ସର୍କିଟ ବୋର୍ଡ ସୋଲଡର ମାସ୍କ ସ୍କ୍ରିନ ପ୍ରିଣ୍ଟିଂ ମେସିନଗୁଡିକର କାର୍ଯ୍ୟ, ବ୍ୟବହାର ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣରେ ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ସାହାଯ୍ୟ କରିପାରିବ!

ପୋଷ୍ଟ ସମୟ: ମାର୍ଚ -06-2024 |